|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

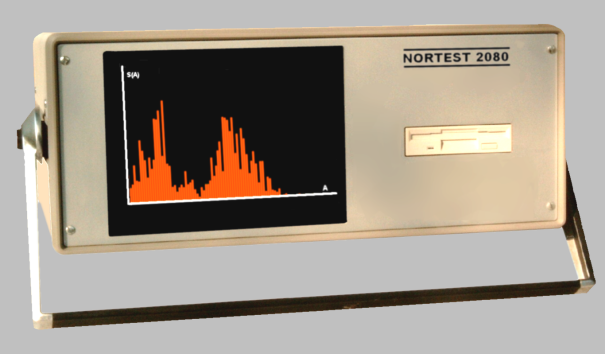

Meßgerät NORTEST 2080 mit eingebautem Rechner |

|

|

|

|

|

|

|

|

|

Das Meßgerät NORTEST 2080 arbeitet unter Verwendung des Barkhausen – Effektes. Dieser mikromagnetische Effekt ermöglicht die zerstörungsfreie, schnelle und genaue Bestimmung einer Reihe wichtiger Kenngrößen ferromagnetischer Werkstoffe, die in deren Mikrostruktur begründet sind und die sich mit anderen Verfahren nur schwer oder evtl. gar nicht gewinnen lassen. Damit eignet sich das NORTEST 2080 beispielsweise zur Bestimmung folgender Größen HärtetiefeHärte Kohlenstoffgehalt Randentkohlung NitrierschichtdickeFerritgehalt

austenitischer Stähle allgemein

Werkstoff- und Gefügezustand nach Wärmebehandlungen Ferromagnetische

Werkstoffe weisen eine besondere Struktur auf, die darin besteht, daß kleine

Volumenbereiche, die Domänen, in sich

eine einheitliche Magnetisierungsrichtung auf-weisen, wobei die

Magnetisierungsrichtungen benachbarter Domänen sich aber unter-scheiden. Die

Domänen sind voneiander durch Grenzflächen getrennt, die nach ihrem Entdecker

als Bloch – Wände bezeichnet werden.

Wird von außen ein Magnetfeld eingeprägt, so wandern die Bloch – Wände

und bewirken damit, daß sich je nach Bewegungsrichtung bestimmte Domänen

vergrößern, was zwingend zu einer Verkleinerung der jeweiligen Nachbardomänen

führt. Die nach außen wirksame Magnetisierungsrichtung und –größe ändert sich

damit, bis sich ein neuer stabiler Endzustand eingestellt hat. Die Wanderungsbewegung der Bloch – Wände

erfolgt sprunghaft; eine nahe der

Werkstoffoberfläche liegende Sensor-spule wird dadurch von einer Vielzahl

kleiner zeitlicher Magnetflußänderungen durchsetzt, was nach dem

Induktionsgesetz eine entsprechende Zahl induzierter Spannungsstöße zur Folge

hat. Das so entstehende Signal hat Ähnlichkeit mit einem Rauschsignal und

wird deshalb als Barkhausenrauschen bezeichnet. Der Effekt wurde 1908 von

Heinrich Barkhausen entdeckt, lange Zeit jedoch nicht praktisch genutzt, bis

die Werkstoffwissenschaften begannen, die Signalstruktur in Verbindung mit

Werkstoffeigenschaften zu bringen und damit den prak-tischen Einsatz

eröffneten. Der

Gesamtheit von Stoßfunktionen der einzelnen Spannungsstöße am Ausgang der

Sensorspule entspricht im Frequenzbereich ein Spektrum, welches bis in den

Bereich einiger MHz reicht. Die Amplitudenabnahme in Richtung hoher

Frequenzen wird im wesentlichen durch die Wirbelstromdämpfung bewirkt, der

jede Spektralkomponente unterliegt. Diese Dämpfung erfolgt nach der Gleichung

|

|

|

|

|

|

|

|

|

|

a x w k m |

Dämpfung

in dB Wegstrecke

des Signalanteiles im Werkstoff Kreisfrequenz

der Spektralkomponente spez.

elektrische Leitfähigkeit des Werkstoffes Permeabilität

des Werkstoffes |

|

|

|

Je höher

die Frequenz der Spektralkomponente, umso größer ist die Dämpfung. Die

Dämpfung steigt auch mit zunehmender Signalweglänge vom Entstehungsort der

Magnetisierungs-änderung im Werkstoff bis zur Sensorspule an der Oberfläche.

Die bedeutet, daß aus tieferen Werkstoffzonen bevorzugt niederfrequente

Signalanteile stammen, während die hoch-frequenten Anteile aus der

oberflächennahen Zone kommen. Ingesamt ist damit auch die Anwendung des

Effektes auf einen Bereich von der Werkstoffoberfläche bis in etwa 1,5 mm Tiefe

beschränkt. Der

Barkhausen – Effekt beschreibt eine Mikrostruktur beim Durchlaufen der

Magnetisierungs-kurve eines ferromagnetischen Werkstoffes. Die vielfältigen

möglichen Auswerteverfahren des verstärkten Sensorsignales betreffen deshalb

teils den Zusammenhang zwischen eingeprägter Magnetisierung und Signal, teils

beruhen sie auf der Verarbeitung der Signalgrößen selbst. Die Vielzahl der

dadurch verfügbaren Auswertungen ist der Grund dafür, daß dieses Verfahren

die Erfassung von Werkstoff - Kenngrößen ermöglicht, die sich anderen

Verfahren entziehen. Hier die wichtigsten Auswertemöglichkeiten: Effektivwert

des Signales gefensterter

Effektivwert des Signales F –

Transformation Effektivwert

ausgewählter Spektralkomponenten Anregefeldstärke

beim Signalmaximum Maximum

der Signaleinhüllenden Amplitudenspektrum

der Einhüllenden des Signales Integral

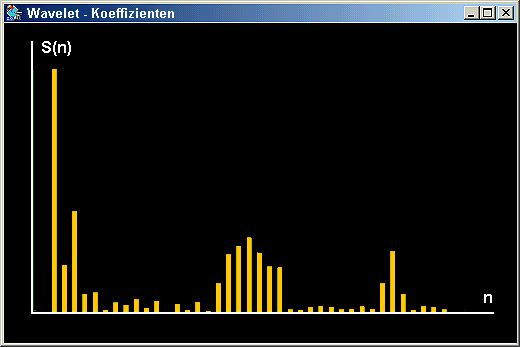

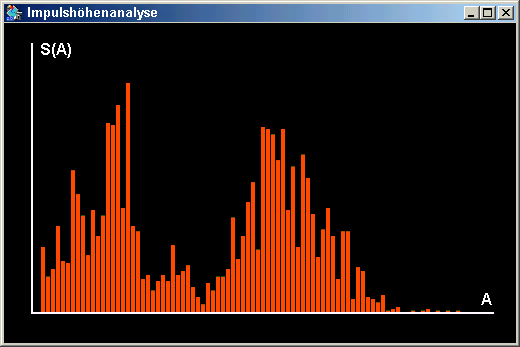

der Signalfunktion Impulshöhenanalyse Wavelet

- Transformation Um diese

Auswertemöglichkeiten zu realisieren, arbeitet das NORTEST 2080 mit

Rechnerunterstützung. Damit kann dann nicht nur die Signalauswertung, sondern

auch der Meßablauf rechnergesteuert erfolgen. Die

Auswertung der Messungen kann prinzipiell nach zwei Verfahren erfolgen : Man

kann Signalverläufe, Spektren, F-Koeffizienten,Wavelet-Koeffizienten,

Ergebnisse der Impulshöhen-analyse usw. als Diagramm visualisieren. Diese

Möglichkeit wird beispielsweise bei der erstmaligen Neubearbeitung einer

Meßaufgabe bevorzugt, um das beste Verfahren zu finden, welches am besten mit

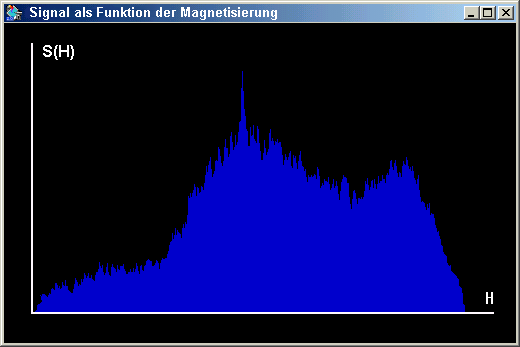

der Prüfgröße korreliert. Die nachstehenden drei Bilder zeigen Beispiele für

solche Darstellungen. Die zweite Auswertemöglichkeit liefert direkt eine

quantitative Meßgröße als Zahlenwert mit Dimension, bei einer

Härtetiefemessung also z.B. EHT / mm. Dazu bietet das NORTEST 2080 eine

menuegeführte Kalibriermöglichkeit mit Standards. Die Kalibrierung wird

einmal durchgeführt und für spätere Verwendungen gespeichert. Die

nachfolgenden Messungen erfolgen dann sehr schnell und zuverlässig bei

einfachster Bedienung. Selbstverständlich liefert das Meßgerät dann auch

aussagekräftige statistische Auswertungen der Messungen mit Protokollierung

durch Drucker. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Haupt-Arbeitsebene

der Software des Meßgerätes |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Signal als Funktion der

Magnetisierung an einem gehärteten Werkstück mit Härtetiefe 0,6 mm |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Koeffizienten einer Wavelet – Analyse. Bei verschiedenen Messaufgabenkorrelieren bestimmte Koeffizienten am besten mit der Messgröße |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ergebnis einer 100 – Kanal – Impulshöhenanalyse; typischer Verlauf für gehärteteWerkstücke |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

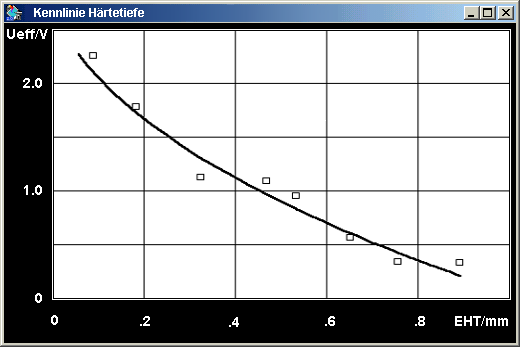

Meßbeispiel

: Messung der Härtetiefe von Werkstücken mittels Bestimmung von Ueff des Barkhausen-

Rauschens |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|